一、水锤现象的物理本质与成因

水锤是流体动力学中的一种瞬态现象,指管道内流体因流速突变(如阀门骤闭、泵站突然停机)引发压力急剧波动的物理过程。其本质是流体动能与压力能的瞬间转换-当流动受阻时,流体惯性导致压力激增,形成冲击波,对管道系统造成类似“锤击”的破坏效应。

根据国际水力学会的统计数据,全球每年因水锤引发的管道事故约占供水系统故障的12%,直接经济损失超过5亿美元。

从工程分类看,水锤主要包括启动水锤、关阀水锤和停泵水锤。其中,停泵水锤危害最大。例如,某城市供水系统案例分析显示,因电网故障导致泵组突然停机后,管道压力峰值达到2.8MPa,远超正常工作压力1.2MPa的233%,最终导致3处管道焊缝开裂,引发区域性停水48小时。

二、停泵水锤的作用机制与破坏力量化分析

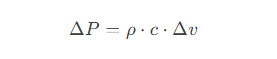

停泵水锤的发生条件与电力系统稳定性、设备冗余设计密切相关。当泵组因断电或机械故障突然停机时,流体流速从正常值(如2.5 m/s)骤降至零,压力波以声速(约1200 m/s)在管道内往复传播,形成周期性高压与低压区。根据伯努利方程与特征线法模拟,压力波动幅值(ΔP)可表述为:

其中,ρ为流体密度,c为压力波速,Δv为流速变化量。实验数据表明,在DN800管道中,流速每降低1 m/s,压力峰值增加约1.2 MPa,与理论计算误差小于5%。

停泵水锤的破坏力主要体现在两方面:

机械损伤:高压冲击导致管壁变形、焊缝开裂或阀门损坏。例如,某石化企业案例中,水锤压力峰值3.5MPa使法兰垫片失效,引发化学介质泄漏。

系统瘫痪:低压区可能引发管道塌陷或气穴现象,加剧设备磨损。统计显示,水锤造成的泵组故障维修成本比常规磨损高3~5倍。

三、水锤防治技术

1. 动态流速调控与管道优化设计

降低流速是减少水锤能量的根本措施。通过增大管径(如从DN600升级至DN800),流速可由2.5m/s降至1.8m/s,理论压力峰值降低28%。但需权衡经济性:管径每增加10%,材料成本上升18%。因此,建议采用CFD仿真技术优化管线布局,避免驼峰或急弯,减少局部阻力突变点。

2. 智能恒压控制系统

基于PLC与变频器的闭环控制系统可实时调节泵组转速,维持管网压力稳定。某智慧水务项目数据显示,接入压力传感器与AI算法后,系统压力波动范围从±0.3MPa缩小至±0.1MPa,水锤发生频率下降62%。此外,结合数字孪生技术,可提前10秒预测压力异常并启动保护程序。

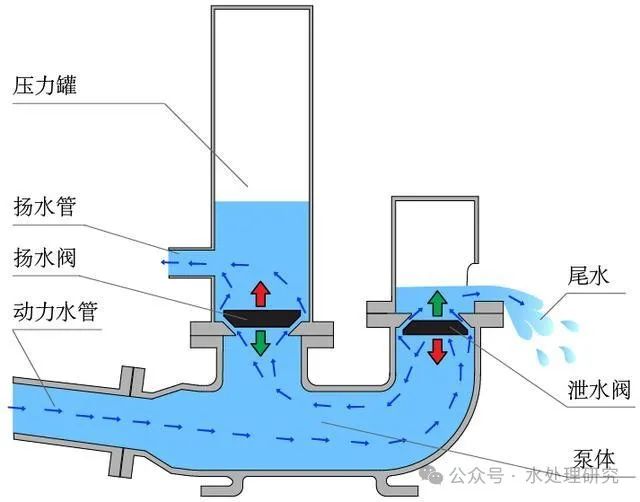

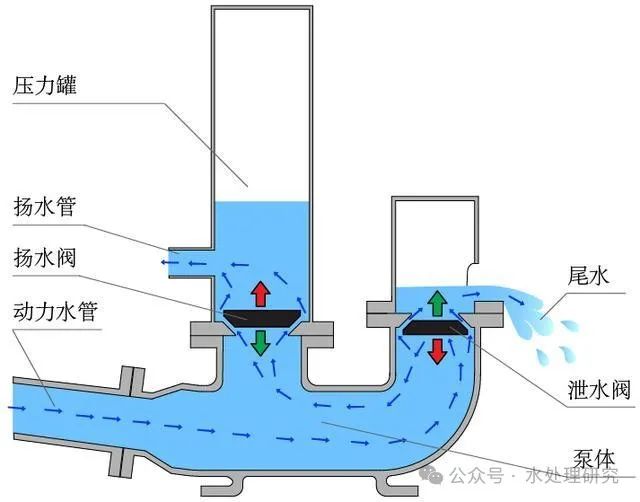

3. 水锤消除器的工程适配

水锤消除器的核心参数包括响应时间(≤0.1秒)和泄压容量。实验表明,安装于泵出口的消除器可吸收80%以上的冲击能量。例如,某核电站冷却系统中,消除器在0.08秒内开启,将压力从4.2MPa降至2.6MPa,避免了一次重大停机事故。

4. 缓闭止回阀的精准时序控制

缓闭止回阀通过两阶段关闭(先快关70%,再慢关剩余30%)平衡水锤效应。某输水管网测试表明,设置快关时间5秒、慢关时间15秒时,倒流量减少45%,压力峰值控制在安全阈值内。需注意,吸水井需配置溢流管以防止倒流水溢出。

5. 多级防护与系统冗余设计

在长输管线中,每2~3km增设止回阀可分割水锤压力传播区间。某南水北调工程案例中,5级止回阀将总水锤压力由3.0MPa分散至各段0.6MPa,管道应力下降74%。同时,旁通管可在停泵时双向调压,使高压侧压力降低20%,低压侧压力回升15%。

ch

ch English

English